Inhaltsverzeichnis

Bodensonden

Einleitung

Überblick

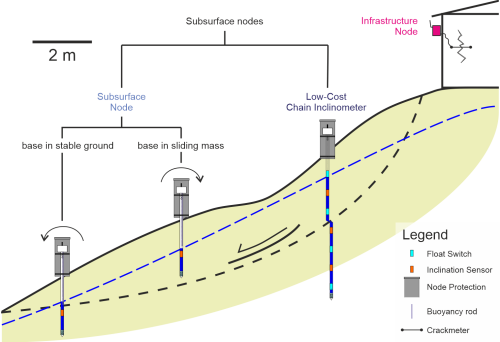

In diesem Dokument werden die notwendigen Materialien, der Aufbau (Vorbereitung) und die Installation im Feld für die Inform@Risk Subsurface Measurement Probes (SMP) im Detail erläutert. Die SMP sind Teil des Inform@Risk Messkonzepts, das auch aus einzelnen Messknoten (LoRa Measurement Node) und tieferen Untergrundknoten (Low-Cost Inclinometer, LCI) besteht, die in zwei weiteren Dokumenten erläutert werden, die hier und hier abgerufen werden können.

Das allgemeine Messkonzept mit den Anwendungsfällen und Messprinzipien dieser drei Sensoren wurde im Abschnitt Überblick beschrieben. Zur Veranschaulichung wird das Messkonzept im Folgenden noch einmal dargestellt.

Konzept

Der Anwendungsfall für die SMP sind flache Rotationsrutschungen. In diesen Fällen wird die Drehbewegung innerhalb des Erdrutschkörpers durch den Neigungssensor im Untergrund gemessen, und die SMP fungiert als steife Stange, die sich als Ganzes neigt (orange in der vorherigen Abbildung). Zusätzlich ist ein Wassersensor eingebaut, der den Wasserstand misst (blau in der vorherigen Abbildung). Der SMP befindet sich in einem Bohrloch mit einem Durchmesser von 1 Zoll und einem Stahl- oder PVC-Gehäuse, dessen Installation im Abschnitt „Installation“ ausführlich erläutert wird.

Der SMN besteht aus einem Wasserstandssensor am Boden des Bohrlochs, über dem ein Filterteil angebracht ist, der den Bohrungen im Bohrlochrohr entspricht. Oberhalb des Wassersensorteils verbindet ein 3D-gedrucktes Gelenk dieses mit dem darüber liegenden Neigungssensor (siehe Abbildung unten). Der Neigungssensor befindet sich zwischen zwei Gelenken, die genau einen Meter voneinander entfernt sind. Alle Teile werden mit M8-Gewindestangen (in der Mitte der Abbildung unten) und M8-Befestigungslaschen (10 in der Materialliste) verbunden. Dies wird im Abschnitt über die Installation näher erläutert. Der allgemeine Aufbau ist in Abbildung \ref{fig:senscon} dargestellt.

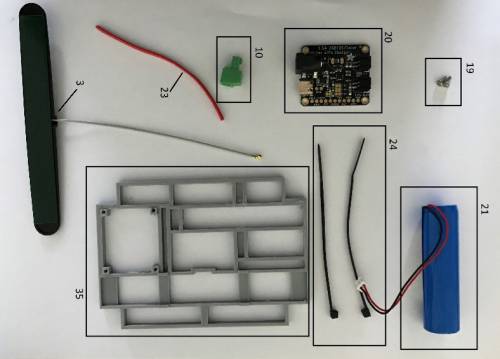

Materialien

Die für den Bau und die Installation des SMN benötigten Materialien sind unten abgebildet und in den Tabellen 1 und 2 aufgeführt. Die Nummern in den Tabellen entsprechen den Nummern in der Abbildung. Detaillierte Materiallisten mit Links und ungefähren Kosten finden Sie auf der Website \todo{website link material list}.

Grundlegende Werkzeuge wie Zangen, Cutter, Schraubendreher, Inbusschlüssel und ein Gasbrenner werden benötigt. Auch ein Multimeter ist eine große Hilfe. Es ist empfehlenswert, die ersten Bauschritte in einer Werkstatt durchzuführen. Grundlegende Kenntnisse über Elektronik sind für den Bau erforderlich.

Tabelle 1: Materialliste für den Neigungssensor.

| Nr. | Menge | Beschreibung |

|---|---|---|

| 5 | 1 | Step Counter |

| 6 | 12 | Lötverbinder |

| 7 | 35 cm | 6-adriges Kabel |

| 8 | 75 cm | 6-adriges Kabel |

| 9 | 2 | Gewindestange 35 cm |

| 10 | 4 | Befestigungsösen M8 |

| 11 | 44 | Gewindestift M8, 2cm mit Innensechskant |

| 19 | 1 | Neigungsgeber |

| 20 | 1 | Gelenk 38 |

Tabelle 2: Materialliste für den Wassersensor.

| Nr. | Menge | Beschreibung |

|---|---|---|

| 12 | 1 | Gewindestange M8 25cm |

| 13 | 3 | M8 Mutter |

| 14 | 1 | G1/4 Drucksensor 10 PSI |

| 15 | 20*40 cm | Filtervlies |

| 16 | 1 | M8 Gewindeverbinder 40mm |

| 17 | 1 | Kabelbindere |

| 21 | 2 | Filter 38 |

| 22 | 1 | WLS 34 |

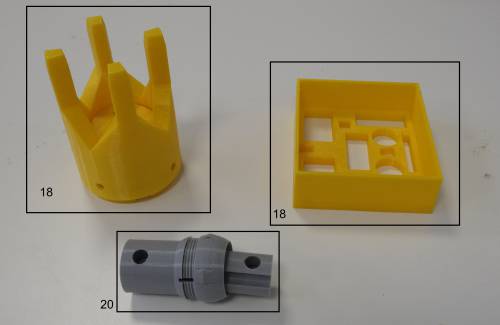

3D Druck

Das Design basiert auf dem 3D-Druck von Sensoreinhausungen, Gelenken und verschiedenen weiteren Teilen. Falls viele Sensoren gebaut werden sollen, empfehlen wir einen professionellen 3D-Drucker. Für kleinere Mengen oder Testinstallationen können im Normalfall auch günstige 3D-Drucker verwendet werden. Die auf der Website bereitgestellten Dateien wurden mit Druckern von Ender, Snapmaker und Ulimaker getestet.

Alle 3D-Druck-Dateien können auf der Projekwebsite unter dem folgenden Link abgerufen werden: \todo{links for printing files}. Wir empfehlen PETG oder ASA filament für optimale Stabilität und Haltbarkeit. Für die besten Resultate empfehlen wir, ein Filament mit guter Qualität zu benutzen und die Druckdichte auf hoch zu stellen, um Bruch zu vermeiden. Zudem müssen sensible Teile wie Gewinde und die Kopfkappe sehr vorsichtig transportiert werden, besonders wenn das untere Gelenk bereits im Labor verbunden wurde.

Konstruktion und Installation

Vorbereitung der Sensoren

Vor der Installation der Sensoren im Gelände müssen die Wasser- und Neigungssensoren vorbereitet werden indem sie in ihren Einhausungen befestigt, mit dem 6-adrigen Kabel verbunden und abgedichtet werden. Dieser Prozess sollte idealerweise in einer Werkstatt durchgeführt werden und wird in diesem Abschnitt erklärt.

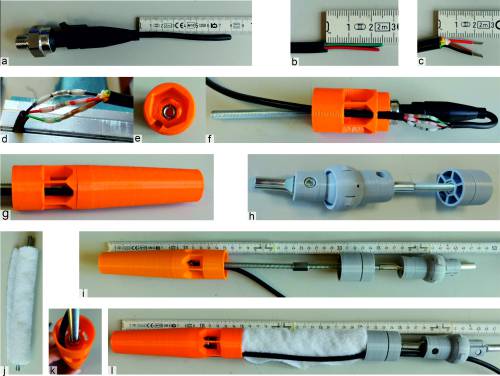

Wassersensor

Die Vorbereitung bzw. der Zusammenbau des Wassersensors ist im obigen Bild dargestellt. Folgende Schritte sind erforderlich:

- Nehmen Sie den Wasserdrucksensor und schneiden Sie das Kabel bei etwa 8 cm ab (a in der Abbildung oben).

- Entfernen Sie die schwarze Isolierung so, dass etwa 2,5 cm der Drähte frei liegen, dann entfernen Sie die Isolierung der einzelnen Drähte auf etwa 0,5 cm (b, c in der Abbildung oben)

- Führen Sie die gleichen Schritte für ein 1~m langes Stück Draht durch und entfernen Sie die Isolierung der roten, schwarzen und orangen Drähte

- Den Sensor in einen Schraubstock einspannen und mit Lötverbindern (schwarz auf schwarz, rot auf rot, grün auf orange) an das Kabel anschließen (siehe d in der Abbildung oben)

- Mutter und Gewindestange in den Einsatz für den Drucksensor montieren, dann die Mutter auf die Gewindestange, die am Drucksensor montiert ist, aufsetzen und mit einem Schraubenschlüssel festziehen, zusätzlich einen Stecker auf die Gewindestange stecken (e, f in der Abbildung oben)

- Kabel vor dem Einsetzen des Drucksensors durch den Einsatz für den Drucksensor führen, sonst passt das Kabel nicht (f in der Abbildung oben)

- Setzen Sie den Becher für den Drucksensor ein (g in der obigen Abbildung)

- Mutter auf die Gewindestange des Drucksensors aufsetzen und festziehen, zusätzlich einen Gewindestangenverbinder auf die Gewindestange aufsetzen (k in der Abbildung oben)

- Muffe und Filterkappe für Vlies montieren, indem die Verbinder in die Muffe gesteckt und die Gewindestangen eingeschraubt werden (h in der Abbildung oben)

- Filterkappe und Muffe mit einer Gewindestange an den Wassersensor anschließen (i in der Abbildung oben)

- Das Vlies in einer Rolle um die Gewindestange zwischen Wassersensor und Filterkappe legen, dann das Kabel durch Filterkappe und Muffe führen (l in der Abbildung oben)

- Optional: Kabelbinder anbringen, um sicherzustellen, dass das Vlies an seinem Platz gehalten wird

- 45 ml Epoxy-Gemisch (2 Teile Epoxy, 1 Teil Härter) vorbereiten und in den Wassersensor geben

Neigungssensor

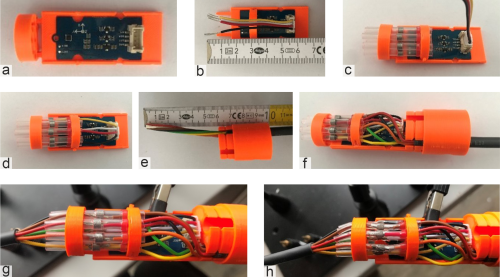

Die Montage/Vorbereitung des Neigungssensors ist in der obigen Abbildung dargestellt. Die folgenden Schritte sind erforderlich:

- Stecken Sie den Schrittzähler-Sensor (5) in den entsprechenden Schlitz des 3D-Drucks (22), wie in der Abbildung oben gezeigt; optional kann der Schrittzähler zur besseren Fixierung auf den 3D-Druck geklebt werden

- Kleben Sie den Kabelhalter, der zum primären 3D-Druckteil gehört, mit Sekundenkleber darauf.

- Installieren Sie das Kabel für den Schrittzähler und schneiden Sie es auf eine Länge von 5,5 cm, wobei Sie etwa 1 cm der Isolierung der Drähte entfernen (b)

- Setzen Sie das kurze Kabel in WLS 24 (22.2) ein und entfernen Sie etwa 5 cm der äußeren und 1 cm der inneren Isolierung.

Verbinden der Teile

Installation im Gelände

Mit den vorbereiteten Sensoren sollte die Installation im Feld für die kurze SMN relativ einfach sein, wenn eine Bohrung vorbereitet wurde. Je nachdem, ob eine Stahlverrohrung direkt eingesetzt oder eine PVC-Verrohrung vorgebohrt wird, variiert der Bohrvorgang. Das Einsetzen der Sensoren und die Installation von Schutz und Messknoten ist jedoch unabhängig vom Bohrverfahren gleich (siehe folgende Abbildung).

Bohrung

Dieses Verfahren wurde mit verschiedenen Methoden getestet. Die einfachste Methode für geringe Tiefen ist das direkte Einschlagen eines Stahlrohrs mit einem Presslufthammer oder einem kleinen Rammkernbohrer (siehe Abbildung unten). Nach diesem Verfahren ist die Rohrspitze in der Regel verformt und muss geschnitten werden. Für diesen Vorgang wird eine manuelle oder batteriebetriebene Säge empfohlen. Diese Methode kann sich in sehr blockigen geologischen Verhältnissen als schwierig erweisen, so dass ein Vorbohren vorzuziehen ist.

Installation der Sensoren

Dieser Abschnitt befasst sich mit Teil 2 in der Abbildung vor der vorhergehenden. Wenn das Bohrrohr installiert ist, kann der vorbereitete Sensor (Abbildung davor) durch die folgenden Schritte installiert werden:

- Messen Sie die Tiefe des Bohrlochs.

- Wenn die Tiefe weniger als 1,5~m beträgt, entfernen Sie die obere Verbindung (der obere Kopf wird den Platz der oberen Verbindung einnehmen)

- Setzen Sie den vorbereiteten Sensor in das Bohrloch bis zum oberen Gelenk oder bis zum Boden des Bohrlochs ein.

- Wenn das obere Gelenk den oberen Rand des Bohrlochs erreicht hat, gibt es mehrere Möglichkeiten, wie man vorgehen kann:

- Wenn weniger als 35 cm fehlen, fügen Sie eine Gewindestange hinzu und schneiden Sie sie so zu, dass sie etwa 2 cm über der Verrohrung endet, sobald der Sensor vollständig in die Verrohrung eingeführt ist.

- wenn zwischen 35~cm und 1 Meter fehlen, können Sie eine lange Gewindestange wie in Option a) einbauen, oder zwei Gewindestangen mit einer Verbindung dazwischen oder einfach eine Mutter, um zwei Gewindestangen zu verbinden.

- Wenn Sie noch etwa 1 Meter oder mehr übrig haben, können Sie einen zweiten Neigungssensor einbauen und sollten in dem LCI-Dokument darüber lesen.

- Gegebenenfalls können Sie auch das PVC- oder Metallrohr auf die entsprechende Länge zuschneiden, je nachdem, wie viel davon auf der Oberfläche sichtbar ist.

- Die Länge des 6-Achsen-Kabels sollte am Ende etwa 50~cm über das Gehäuse hinausragen, um den Ausbau des Inform@Risk Messknotens zu ermöglichen. Denken Sie daran, das Kabel durch die Muffen zu schneiden, bevor Sie die Muffen in das Gehäuse einsetzen oder das Kabel an den Messknoten anschließen.

- Wenn Sie die Länge des Kabels erhöhen müssen, können Sie dies wie folgt tun:

- Fügen Sie ein 15 cm langes Stück Schrumpfschlauch über eine Seite des Kabels und schieben Sie es mindestens 30 cm nach unten oder oben.

- Entfernen Sie ca. 3 cm der äußeren Abschirmung und ca. 1 cm der Abschirmung von jeder Ader auf beiden Seiten des Kabels (siehe e in der Abbildung unten)

- Die einzelnen Drähte mit Lötverbindern (Nr. 6 in Tabelle 1} und Materialabbildung) versehen

- Verwenden Sie einen Gasbrenner, um die Drähte zu verbinden, indem Sie das Lot verflüssigen und den Wärmeschlauch der Lötverbinder schrumpfen (d in der Abbildung unten).

- Sobald alle Drähte angeschlossen sind, schieben Sie das 15 cm lange Stück Schrumpfschlauch über die Oberseite und schrumpfen es über beide Seiten des Drahtes

- Befestigen Sie den Draht mit Kabelbindern an den Gewindestangen (b in der Abbildung unten)

- Wenn die Stange mit den Sensoren und Gelenken oben im Gehäuse vollständig installiert ist, sollten noch etwa 50~cm Draht übrig sein. Um das Kabel anzuschließen, gehen Sie wie folgt vor:

- Zuerst führen Sie das Kabel durch die Kopfkappe (Nr. 18).

- Nehmen Sie dann Ihren Messknoten mit der vorbereiteten Kabelverschraubung und führen Sie das Kabel durch diese. Ziehen Sie das Kabel etwa 10-20~cm hinein.

- Entfernen Sie etwa 15~cm der Isolierung vom Kabel und einige Millimeter von den einzelnen Drähten (c in der Abbildung unten)

Wir empfehlen, so viel wie möglich in der Werkstatt/im Labor zu montieren, bevor Sie ins Feld gehen, um die Installation vor Ort effizienter zu gestalten. Zusätzlich zu der vorhergehenden Empfehlung wird für die mit PVC-Rohrleitungen geschützten Knoten zwar empfohlen, 50 cm des 6-Achsen-Kabels freizulassen, in einigen Fällen ist es jedoch angebracht, etwas mehr freizulassen, da es für die künftige Wartung und Überarbeitung des Knotens praktischer ist, wenn er vollständig aus der Schutzrohrleitung herauskommen kann, was eine größere Kabellänge als die Länge der Schutzrohrleitung ermöglicht.

Einbau des Sensorschutzes

Für den Sensorschutz (Schritt 3 in Abbildung 1) werden zwei Varianten vorgeschlagen, die sich in der Art und Weise unterscheiden, wie ihre sichtbaren Teile auf der Oberfläche angeordnet sind. Eine Lösung, im Folgenden PVC-Rohr und Fundament genannt, ist der „funktionale“ Ansatz, bei dem das Aussehen nicht so wichtig ist. Sie wird für abgelegene, nicht städtische Regionen vorgeschlagen. Die zweite Lösung, Totem, wurde vom Stadtplanungsteam der Leibniz-Universität Hannover (LUH) entworfen und konzentriert sich daher auf die Einbindung des Sensors in den urbanen Kontext.

PVC-Rohr und Fundament

Die eher technische und sehr einfache Lösung mit PVC-Rohr und Fundament benötigt nur eine begrenzte Anzahl von Teilen. Die benötigten Werkzeuge sind eine Bohrmaschine, eine Säge, eine Feile und einige Schlüssel.

Die erforderlichen Materialien sind nachstehend aufgeführt:

- PVC-Rohr mit zwei Deckeln und Bohrungen für Gewindestangen und Neigungsmessergehäuse

- Fundament mit drei senkrecht abstehenden Gewindestangen

- Gummiband mit 120 mm Durchmesser und etwa 5 mm Stärke

- Muttern und Unterlegscheiben für die Gewindestangen

- Verschiedene 3D-gedruckte Teile: Gehäuse für Solarpanel an der Seite oder oben, Abstandshalter für PVC-Rohr

Das Rohr wird mit einem kleinen Betonfundament von 20×20 cm befestigt, das drei Gewindestangen der Größe M8 (ca. 8 mm Durchmesser) aufnimmt. Dann wird der Deckel des PVC-Rohrs rückwärts aufgesetzt (a in der vorherigen Abbildung) und mit Muttern und Unterlegscheiben am Fundament befestigt. Sobald der Messknoten am SMN befestigt ist (b, c), kann das Solarpanel am PVC-Rohr angebracht werden. Hierfür gibt es zwei Möglichkeiten: Das Solarpanel wird seitlich (e) oder oben (f) auf dem PVC-Rohr angebracht. Der Deckel des PVC-Rohrs kann mit speziellen Schrauben am Rohr selbst befestigt werden, so dass er für Wartungsarbeiten still entfernt werden kann, aber nicht leicht von Dritten manipuliert werden kann.

Totem

Das Totem bietet eine visuell ansprechendere Lösung für den Sensorschutz und eine bessere Integration in den öffentlichen Raum. Details zum Design können von der LUH hier abgerufen werden. Wie in der nächsten Abbildung zu sehen ist, besteht die Konstruktion, die im Inform@Risk-Projekt verwendet wurde, aus einem einfachen Ziegeldesign und Deckeln aus Kunststoffholz.

Bank

Wie das Totem bietet das Design der Bank eine bessere Integration des technischen Teils in den öffentlichen Raum. Der technische Teil, der den Bohr- und Messknoten umgibt, ist jedoch identisch.